凤凰光学在金属精密加工领域深耕60年并且持续创新突破,尤其在曲线筒、卡口、铁基阳极处理、超高精度精密加工及压铸件消光阳极等核心工艺领域形成了独特的竞争优势。值此之际,凤凰光学金属制造业务以多项创新技术成果献礼甲子华诞,开启高质量发展新篇章!

01

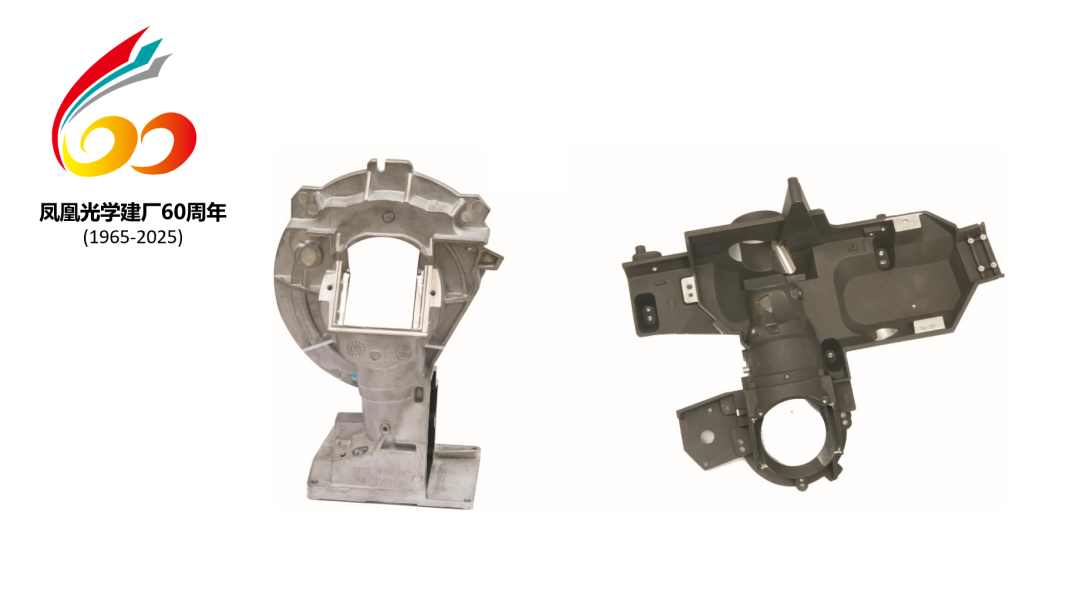

曲线筒:复杂结构与精密加工的融合

凤凰光学的曲线筒制造技术聚焦于高精度复杂曲面加工,可处理螺旋升角大、曲线槽跨度大的零部件,加工范围覆盖φ7 以上的金属筒类。其核心工艺包括:

1.表面处理

采用喷砂化抛氧化黑后精车处理,实现磨砂质感与厚重外观,确保后续加工无氧化膜爆裂;压铸件氧化黑处理后质地均匀,无落灰现象。

2.应用场景

广泛用于摄像机、投影仪等光学设备,满足光学系统对镜筒密封性、轻量化及光学性能优化的需求。

3.技术支撑

依托进口高精度设备及自动化产线,实现微米级精度控制,镜筒直径范围可达 6mm 至 240mm,展现强大的技术包容性。

02

卡口:多工艺表面处理与国际级品质

作为相机镜头与机身连接的关键部件,凤凰光学的卡口制造以高可靠性与多样化表面处理为核心:

1.工艺体系

提供电镀亮镍、三价铬、细光缎面镍铬等多种工艺,铝卡口可实现化学镀镍、本色氧化等处理,满足不同客户对耐腐蚀性、导电性及外观的需求。

2.技术突破

为全球知名的海外客户定制铝卡口,通过自主研发的化学镀镍艺解决结合力差、外观花斑等问题,量产合格率提升至 97%,打破国际技术壁垒。

3.质量管控

配备完善的检测设备(如表面检测、精加工精度检测),确保卡口的电气连接稳定性与机械适配性。

03

铁基阳极处理:专利技术赋能高端应用

凤凰光学的铁基阳极氧化技术依托专项专利工艺,在光学金属结构件领域实现突破:

1.工艺特点

通过阳极与化学补色结合,可精确控制颜色一致性,避免工件尖边白边及内腔气泡白斑,满足高精度、耐热、耐光照等严苛要求。

2.应用案例

在车载镜头、智能安防设备中,铁基阳极处理的金属部件兼具耐候性与装饰性,例如车载镜头支架经处理后可抵御- 40℃至 85℃极端温度环境。

04

超高精度精密加工:微米级精度的极致追求

凤凰光学在精密金属加工领域拥有60 余年技术沉淀,以超高精度著称:

1.加工能力

擅长薄壁筒类、凸轮曲线镜筒等复杂结构件的加工,可处理磨耗度 400 以上的软材质(如 FCD1、FCD100)及磨耗度小于 100 的硬材料(如 TAC8),实现面精度小于 1/20λ的光学级标准。

2.设备支撑

配置进口 CNC 机床、电火花加工设备及 Taylor Hobson 联合实验室,支持从微米级尺寸控制到纳米级表面粗糙度的全流程检测。

3.应用领域

产品涵盖光学治具光学镜筒、医疗内窥镜部品、车载镜头支架、仪器仪表等方面,满足半导体检测、智能驾驶等高精度规格需求。

05

压铸件消光阳极:工艺创新与美学结合

压铸件消光阳极处理是凤凰光学的另一大特色,兼顾功能性与外观设计:

1.工艺流程

压铸件经氧化黑处理后,通过彩色氧化实现色泽艳丽、均匀的效果,且长期使用无褪色;消光处理可形成哑光表面,降低光反射,适用于需要隐蔽性的安防或消费电子场景。

2.质量控制

采用自动化产线与检测设备,确保压铸件的尺寸精度(如镜筒内径公差±0.005mm)及表面一致性,同时通过环保钝化工艺提升耐腐蚀性。

3.市场应用

产品广泛用于投影仪镜筒、相机外壳等,例如面向高端投影仪市场的消光阳极压铸件,表面粗糙度 Ra≤0.2μm,满足其对工业设计与散热性能的双重要求。

06

总结

凤凰光学的金属制造特色以高精度、多工艺、定制化为核心,通过曲线筒的复杂曲面加工、卡口的多镀层处理、铁基阳极的专利技术、微米级精密加工及压铸件的消光阳极工艺,形成了覆盖光学、医疗、车载、安防等多领域的解决方案。其技术优势不仅体现在设备与工艺的先进性,更在于对客户需求的深度理解与快速响应能力,例如为国际客户定制化开发的高精度卡口与化学镀镍工艺,充分展现了其在全球供应链中的竞争力。未来,随着机器视觉、智能驾驶等新兴领域的发展,凤凰光学的金属制造技术将持续向更高精度、更复杂结构及更环保工艺方向演进。