来源 :川渝本地消息2023-02-02

在“浙”里,长达十余公里的网线

撤出了生产车间

一张移动5G专网

替代了“有线+Wi-Fi”

实现了智慧工厂的“全连接”

这样神奇的一幕出现在

中央广播电视总台与国务院国资委

联合制作的系列纪录片

《大国基石》第五集《智连未来》中

2022年12月28日起,纪录片《大国基石》,在央视综合频道黄金时段连续播出,聚焦党的二十大精神在各领域的新实践新气象,集中展现新时代的奋斗者为人民群众的美好生活奠定幸福基石;盘点国之重器与民生保障的密切联系,多视角、多层次、立体化呈现国资央企在推进中国式现代化进程中的使命担当和非凡成就。

第五集《智连未来》中,走进了浙江移动联合宁波爱柯迪打造的国内首个全5G智慧工厂,这也是全国汽车产业链规模最大的“5G+数字化工厂”。由移动5G“黑科技”接管的工厂有哪些不一般之处呢?小妞这就带大家去逛逛~

机器“剪”掉网线尾巴

设备搬迁效率upup

你是不是也很好奇

没有一根光缆,没有一寸网线

这样的工厂如何实现高效运行呢

速来一探究竟吧

↓↓↓

(在爱柯迪5G智慧工厂,通过机器制造铝合金精密压铸件。)

宁波爱柯迪是家汽车铝合金精密压铸件制造企业,为了匹配整车厂商不同订单需求,生产线上的机加设备,一年的调整量约1500台次,产线调整“牵一发动全身”。

(在爱柯迪5G智慧工厂,张帅与同事在安装5G公共平台。)

在过去这些设备都是依靠有线网来连接运行的,所以每次搬迁,都需提前在地下进行网线铺设,而这个过程最快也要十天左右。如今5G进入工厂,搬迁设备的时间是原来的四十分之一。

“5G专网模式将企业从复杂的网络运维中释放出来,通过5G网络服务,实现对有线和Wi-Fi的全部替代,工厂车间不再需要长达几十千米的网线,同时显著提升了设备搬迁,产线重组的效率,这种建网和用网的模式是颠覆性的。”爱柯迪集团信息化和数字化负责人张帅介绍。

机器检测代替人工

产品废品率降至最低

产品质量通过工业相机就能检测出?

当然行!在5G智慧工厂里

可以说一切皆有可能

已被满屏的智慧惊艳到了

↓↓↓

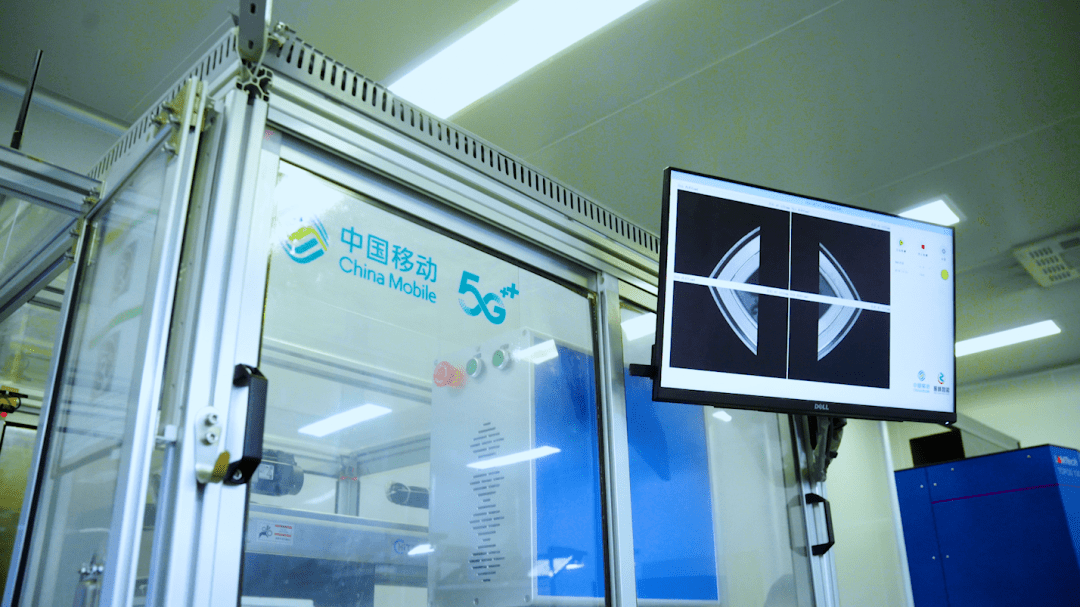

(在爱柯迪5G智慧工厂,5G+边缘云赋能工业相机提升产品检测准确率。)

基于“5G+人工智能”技术,爱柯迪通过布设5个500万像素、7个1000万像素和1个2000万像素的RGB工业相机对产品表面进行检测,提升产品生产的准确率,实现机器代替人工。压铸件生产合格率超过90%,平均超过84%。

(爱柯迪5G智慧工厂通过工业相机检测产品质量。)

“我们集团所有生产和检测设备都通过移动5G互联,可以实时精准采集系统数据、工艺参数、生产工序信息、质量检验信息等,便于在后续安排生产计划时,充分利用大数据平台的优势,使生产过程中的废品率降至最低。”张帅说到。

云化与数字物联的加持

实现复杂工序齐头并进

将车间生产“搬到”云端

上百个机器人在工厂里“忙碌”

这样的场景

在5G智慧工厂里随处可见

↓↓↓

(爱柯迪5G智慧工厂实现设备数据一张图概览。)

爱柯迪在工业互联网场景布设目前新兴的基于云计算、大数据的数字孪生技术,以三维可视化结合二维图表与触发交互的形式对熔炼车间物理设备、数据、监测状况等内容进行统一可视化展示,实现设备数据一张图概览,打造智慧车间统一管理交互门户,为生产、管理单位提供可视化管理、监控,为企业提供辅助决策分析。

(AGV小车正在工厂里运送物料。)

眼前这些AGV小车,正是工厂里的物料运送“尖兵”,通过移动5G网络定位状态,把信息存储在云端,实时下发控制指令,实现精准控制,群控协作,智能调度等能力,从而将产品从生产线到贮存入库的时间大幅度缩短。在移动5G技术的助力下,实现数十个车间,几千台生产和检测设备,上百个机器人,以及全自动立体仓库的数字物联。

基于5G物联网、精益管理思想、技术的改进三者有效融合,实现了产品人均产值提升50%,单个产品半成品周转天数从原先的10天下降到3天,下降了70%;同时实现生产制造各个复杂工序的高质量协同执行。

从制造到智造,5G发展带动智慧工厂数字化蝶变,5G这波智慧赋能真真给力!