来源 :人民网2025-12-13

|

| 活动现场。受访单位供图 |

人民网长沙12月13日电(记者林洛頫)中国制造业规模全球第一,精密加工需求持续增长,但刀具行业在高端材料体系、复杂结构设计、应用软件等方面,与国际领先水平仍存在差距。随着航空航天、新能源汽车、机器人等领域的兴起,加工场景愈加复杂,对刀具提出了更高的稳定性、可控性和智能化需求。

在这样的背景下,刀具不再是单纯的金属加工工具,而被视为机床与材料之间的关键“接口”,肩负着实现高质量制造的基础角色。12月11日,株洲 华锐精密 工具股份有限公司举办的刀具行业交流会上,来自高校、企业、科研机构的专家学者齐聚一堂,共同探讨中国刀具产业的技术变革与未来走向。

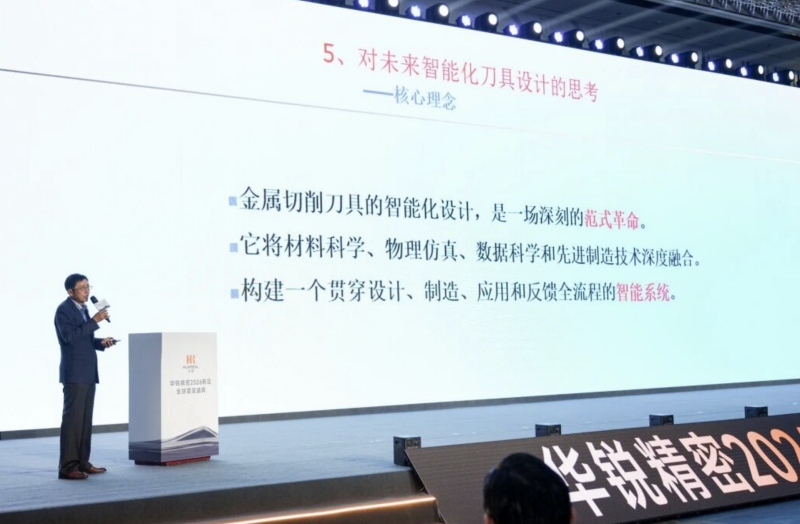

现场,多位教授从不同角度阐释了刀具行业正在经历的结构性变革。 湘潭大学 彭锐涛教授提出,刀具正从传统的经验驱动转向数据驱动,并进一步迈向数据、机理模型与人工智能融合的数字孪生阶段。实现这一跃升,需要推动刀具微观机理、工艺参数、材料响应、加工负载等多源信息的耦合,通过数字模型实现加工过程的可视化与可预测。

来自 华东理工大学 的何云教授则从能源装备制造的角度指出,燃气轮机核心零部件的加工难度极高,槽道、轮盘等结构对刀具的性能、耐磨性和一致性提出极高要求,长期以来依赖进口品牌。他表示国产刀具近年来在某些关键工序上取得明显进展,但要实现全方位突破,必须加快软件化建设,让刀具真正成为可被建模、可被预测的加工单元。

江苏铁泉智能制造科技有限公司 总工程师张伯明分享了《华锐智加系统黑灯工厂典型应用案例》,显示出刀具软件化不仅是趋势,也正在成为黑灯工厂等先进生产模式的关键基础。该案例展示了软件的出色应用,支撑 MES、FMS 等管理软件功能拓展,助力生产数字化、可视化与决策数据化,推动制造业高质量发展。

行业专家的讨论共同指向一个方向:未来的刀具竞争,不仅比材料、几何和涂层,更比软件、比模型、比数据和工艺知识的积累。换言之,刀具企业正在从产品制造商向加工能力提供者转型,而“刀具+软件”正在成为新一轮竞争的关键变量。

在这样的背景下, 华锐精密 推出的“智加”工业软件并非单纯意义上的新产品,而是其布局“刀具软件化”战略的重要抓手。软件通过独立传感系统实时采集加工负载,构建高保真的加工物理模型,并依托AI算法调优切削参数,使机床加工具备更强的可预测性和安全性。

华锐精密 董事长肖旭凯介绍:“该软件基于领先的传感器技术与数据库算法,打造出具备智慧感知、洞见、决策与控制能力的切削加工专家系统,旨在打通切削加工环节的数据孤岛,构建全流程可视化、可优化的智能决策体系。”

“智加”软件可被视为数控机床的“自动驾驶系统”。它兼容性设计使软件无需改变CNC、无需停机、不干扰现有工艺流程,即可接入原有生产体系,这也是业内人士认为其具有推广价值的关键原因。活动现场, 华锐精密 与多家企业签订数字化战略合作协议,这标志着其“刀具+软件一体化解决方案”开始进入产业化落地阶段。

近年来, 华锐精密 在车削、铣削和金属陶瓷刀具等领域持续推进研发投入,形成了覆盖基础研究、中试生产与应用测试的研发体系,推出了一系列在市场上具有竞争力的产品。现场发布的“U系列”不锈钢车削新品、“青锋系列”金属陶瓷新品与“H系列”整硬铣刀新品,共同组成面向高要求加工场景的完整刀具解决方案,能实现有效控屑、增强稳定性并延长刀具寿命,提升耐磨性与韧性引领加工;实现铣削效能的突破等特点。

未来,刀具行业软件化的推进契合中国制造升级的整体方向。刀具作为决定切削过程的关键变量,通过软件实现可视化、可预测和可优化,正在成为提升制造确定性的有效途径。而加工软件和工艺数据库的自主可控能力,也正在成为企业进入高端制造供应链的必要条件。

参会人员在活动结束后参观了 华锐精密 的智能刀具研发与制造基地,了解其在数字化工厂、智能刀具、工业软件和加工场景解决方案方面的探索。许多业内人士认为,中国刀具行业正迎来从“制造产品”向“输出能力”的结构性跃升。

数智化浪潮正在改写工业格局,刀具行业作为加工链条上的核心环节,正站在一个新的起点上。中国刀具企业能否在未来的全球竞争中取得优势,不仅取决于材料和制造能力,也取决于谁能够率先构建起可计算、可模型化、可预测的加工生态。 华锐精密 的探索是这一进程中的一个缩影,也为行业提供了一个可参考的方向。

|

| 专家分享。受访单位供图 |