随着机器人等新兴应用场景的涌现,力传感器作为感知层的“神经末梢”,其重要性日益凸显。它能够实时捕捉并量化机器人与物体接触时产生的压力、拉力、扭矩等多维力学信息,从而将“触觉”从抽象概念转化为可解析的数据流。

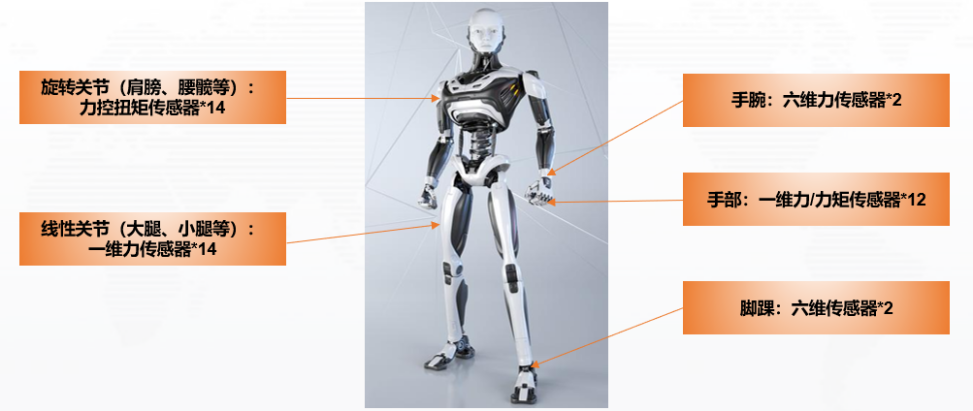

AI时代对力控精度要求的不断提高,推动力传感器需求显著增长。以人形机器人为例,其搭载的力传感器的数量可达40个以上。其中,六维力传感器作为当前维度最高的力觉传感器,提供最全面、最精准的力觉信息。

什么是六维力传感器

MEMSENSING

六维力传感器是一种能够同步测量物体在三维空间中三个方向力(Fx, Fy, Fz)与三个方向力矩(Mx, My, Mz)的高端传感器。作为机器人的核心力觉感知单元,它通过实时反馈完整的空间力与力矩信息,为机器人实现精准、柔顺与安全的作业提供关键数据输入,其有着三大明显优势:

精度更高:耦合误差可控制在0.5%-5%以内,而采用多个一维传感器组合解耦,误差通常超过20%;

结构紧凑:体积小,结构紧凑,单一六维传感器体积远小于六个一维传感器组合;

协调同步:多个一维力传感器易出现信号不同步问题,而六维力传感器可同时解算出三个方向的力和力矩,大幅提升系统响应一致性。

人形机器人中的力觉传感器

以 特斯拉 人形机器人为例,其配置了14个一维力矩传感器、14个一维压力传感器和4个六维力矩传感器,仅这三类力传感器总数就达32个,还尚未包括上肢手指部分的MEMS触觉传感器。

当前,六维力传感器主流技术是电阻式金属应变片,占据约80%市场份额。其成本主要由应变片以及人工构成,但存在两大明显短板:

器件成本高:单六维传感器需24-96片应变片,物料成本占比超40%;

人工依赖强:贴片、温度补偿、标定等关键工序自动化程度低,依赖人工操作。

敏芯MEMS六维力优势

MEMSENSING

传统六维力VS 敏芯六维力

随着需求持续扩大,MEMS技术有望从上述两方面实现成本大幅优化。首先,MEMS工艺适合大规模量产,单晶圆可产出上万片应变片,大大推动了产品小型化及降低成本。同时,单颗MEMS传感器可同时测量三个轴上的力(Fx,Fy,Fz)与力矩(Mx,My,Mz),特别适合集成于灵巧手手腕与指尖,赋予机器人更精细的力度调节与动作控制能力。此外,MEMS技术的批量制造特性与结构设计,有助于实现更优的解耦效果与更高精度。

单芯片全维度力/力矩同步测量(Fx/Fy/Fz/Mx/My/Mz)为机器人带来两大核心增益:

空间适配性强:毫米级尺寸可嵌入指尖、腕部等微空间,实现精细力控(如0.1N级抓握调节);

性能大幅跃迁:半导体工艺带来更高信噪比与带宽(>1kHz),结合批量制造特性,实现更优解耦精度与成本效益。

相较于传统的六维力,MEMS六维力具备如下优势:

尺寸和重量:体积更小、重量更轻,可实现指尖级集成;

标定工艺:校准步骤减少约90%,极大简化安装流程;

测量精度:与传统方案处于同一数量级,性能表现相当;

成本:传感器总成本可降低约95%,为大规模应用奠定基础。

1、产品优势

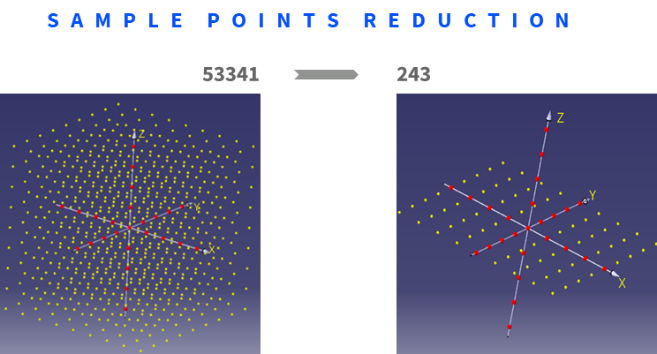

更少的校准点:仅需极少数据点即可达到相当精度(如:传统系统需53,441个数据点,而MEMS仅需243个)

更简化的校准配置:传感器耦合程度降低与高度一致性,显著减少了对复杂夹具或多轴加载设备的需求。

更快的校准速度:简化的数据采集流程,缩短校准时间,提高吞吐量并降低成本。

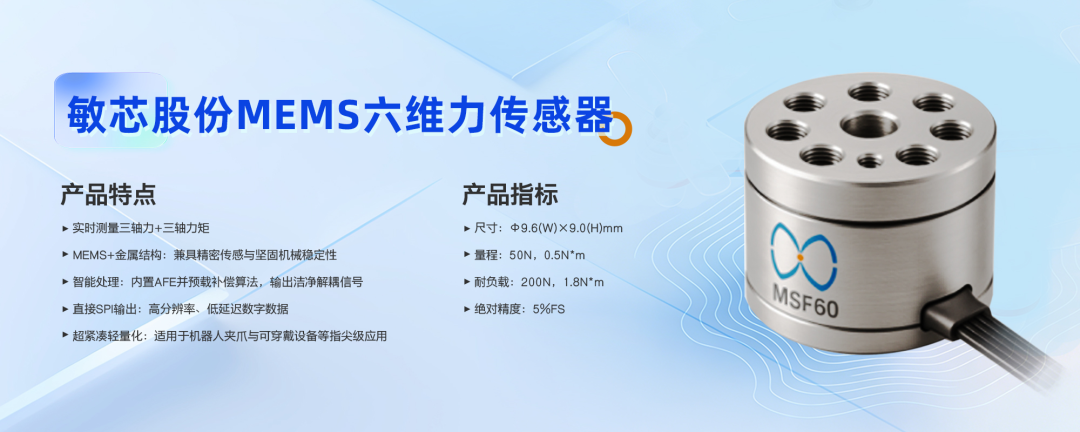

2、产品介绍

1)产品特点

实时测量三轴力+三轴力矩

MEMS+金属结构:兼具精密传感与坚固机械稳定性

智能处理:内置AFE并预载补偿算法,输出洁净解耦信号

直接SPI输出:高分辨率、低延迟数字数据

超紧凑轻量化:适用于机器人夹爪与可穿戴设备等指尖级应用

2)产品指标

尺寸:Φ9.6(W)×9.0(H)mm

量程:50N,0.5N*m

耐负载:200N,1.8N*m

绝对精度:5%FS

自研技术奠定发展基石

MEMSENSING

发明专利《六轴力传感器及其制造方法》专利号:ZL 202411375360.X,其基于MEMS技术的六维力传感器,可实现单芯片全维度力/力矩同步测量(Fx/Fy/Fz/Mx/My/Mz)。此专利技术在六轴力传感器的结构设计和组装过程中得到了有效验证,为六轴力传感器的小型化、批量制造和高精度,提供了基础性的研究和可行性验证。

面对呼啸而来的AI时代, 敏芯股份 将高举“对标国际先进标准、深耕高端产品赛道”的发展战略,持续强化自主研发,进一步推动高性能传感器的技术迭代与产业应用。目前, 敏芯股份 正在加快推进六维力传感器、机器人用IMU以及手套型压力与温度传感器等项目研发,以先进的MEMS技术为机器人行业提供卓越、可靠的解决方案,携手客户共创智能化未来。